|

|

|

DFMEA及PFMEA的風險指數(嚴重度、發生度、偵測度)評分表標準參考依據

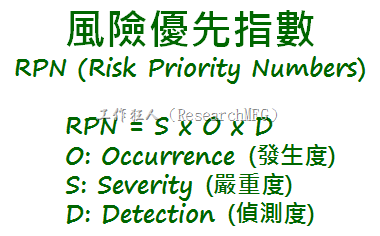

填寫DFMEA或PFMEA表格時,工作熊發現很多人都不是很清楚如何正確地填寫這個嚴重度(S)、發生度(O)、偵測度(D)之「風險優先指數(RPN, Risk Priority Numbers)」,大部分的朋友似乎都是依照自己心中的那把尺憑感覺來填寫數字的,其實在FMEA填寫的準則中大多會規範RPN的評分標準,只是很多人可能都沒有在意吧!

填寫DFMEA或PFMEA表格時,工作熊發現很多人都不是很清楚如何正確地填寫這個嚴重度(S)、發生度(O)、偵測度(D)之「風險優先指數(RPN, Risk Priority Numbers)」,大部分的朋友似乎都是依照自己心中的那把尺憑感覺來填寫數字的,其實在FMEA填寫的準則中大多會規範RPN的評分標準,只是很多人可能都沒有在意吧!

工作熊參考了網路上許多關於FMEA的RPN評分版本,發現這些版本之間的定義似乎都有些許的差異,尤其以「發生度(Occurrence」的差異最大,還好大同小異,工作熊以為只要依據自己公司內部的定義,大家有一致的評分標準就可以了,但不建議與業界差異太大。

相關閱讀:

FMEA(Failure Mode and Effects Analysis)失效模式與效應評估

FMEA最早雖然由美軍所發展,但現在已經普偏被運用到了各行各業,不過在民間對FMEA推展最不遺餘力的當推汽車工業行動小組(AIAG, Automotive Industry Action Group),其甚至制定了一系列的品質手冊,而且依據各種潛在失效模式定義了評分的標準,所以現行很多坊間的FMEA評分準則也大多參考汽車行業的標準而來。

工作熊在本文所整理的FMEA評分準則基本上也是參考汽車產業的評分標準,然後添加一些個人的註解,讓大部分的朋友可以運用在自己的工作上。

FMEA風險優先指數(RPN)評分與計算的注意事項:

- 風險優先指數(RPN) = 嚴重度(S) x 發生度(O) x 偵測度(D)

- 每個指數(S, O, D)的評分從1~10。

- RPN範圍:1~1000

- 優先改善考量:

1. RPN大小決定:數字越大表示風險越高。數字越高也必須被優先處理。

2. 當RPN數值超過250,應採取對策以降低其風險。這個數值可能各家要求的不一樣,建議以個公司的內部規範為準,有些公司甚至要求只要有RPN高於100的都要執行對策,但對策應該以RPN最高則優先執行。

3. 當多個失效模式的RPN數值一樣時,優先順序為:嚴重度>發生度>偵測度。

| 設計失效模式效應分析(DFMEA) 嚴重度(S)風險指數 |

||

| 影響 | 判定準則:影響嚴重性(對客戶的影響) | 等級 |

| 不符合安全性或法規要求 | 失效模式影響汽車安全運行,或不符合政府法規,失效發生無法預警 失效模式影響到產品安全和(或)涉及安規、政府法規不相符而無警訊 |

10 |

| 失效模式影響汽車安全運行,或不符合政府法規,失效發生可以預警 失效模式影響到產品安全和(或)涉及安規、政府法規不相符但有警訊 |

9 | |

| 基本功能喪失或降低 | 基本功能喪失(可運行,但不影響行車安全) 產品功能喪失不能運作,但無安全性問題 |

8 |

| 基本功能降低(可運行,但性能下降) 產品仍能運作,但功能降低,顧客嚴重不滿 |

7 | |

| 次要功能喪失或降低 | 次要功能喪失(可運行,但舒適/便利喪失) 產品功能可運作,但舒適性及方便性喪失,顧客使用時不滿意 |

6 |

| 次要功能降低(可運行,但舒適/便利下降) 產品功能可運作,但舒適性及方便性降低,顧客使用時有些不滿意 |

5 | |

| 干擾 | 有外觀、可聽噪音、操作項目問題,會被大多數客戶(75%)察覺到的問題 產品的功能性、外觀及結構等不合要求,大多數顧客可能注意到的缺陷 |

4 |

| 有外觀、可聽噪音、操作項目問題,會被半數客戶(50%)察覺到的問題 產品功能性、外觀等不合要求,一般顧客可能注意到的缺陷 |

3 | |

| 有外觀、可聽噪音、操作項目問題,會被少數識別敏銳客戶(25%)察覺到的問題 產品功能性、外觀等不合要求,敏銳的顧客可能注意到的缺陷 |

2 | |

| 沒有影響 | 沒有可識別的影響 顧客無法發現的缺陷 |

1 |

| 設計失效模式效應分析(DFMEA) 發生度(O)風險指數 |

|||

| 可能性 | 判定準則: 在項目或汽車的可靠度/設計壽命內 |

發生頻率 | 等級 |

| 很高 | 沒有前期歷史可參考之新技術/新設計。 持續性發生的失效。 |

≥ 1/10 | 10 |

| 高 | 在目前工作循環/操作條件內,對新設計、新應用或變更,失效是無可避免的。 | ≥ 1/20 | 9 |

| 在目前工作循環/操作條件內,對新設計、新應用或變更,失效經常會發生。 | ≥ 1/50 | 8 | |

| 在目前工作循環/操作條件內,對新設計、新應用或變更,失效相對很少發生。 | ≥ 1/100 | 7 | |

| 中 | 在相似設計或設計模擬/測試時頻繁失效。 失效相對有時發生。 |

≥ 1/500 | 6 |

| 相似設計或在設計模擬/測試時偶爾失效。 | ≥ 1/2,000 | 5 | |

| 相似設計或在設計模擬/測試時個別失效。 | ≥ 1/10,000 | 4 | |

| 低 | 幾乎相同設計或設計模擬/測試時僅有個別的失效。 | ≥ 1/100,000 | 3 |

| 幾乎相同設計或設計模擬/測試時沒有察覺到失效。 | ≥ 1/1,000,000 | 2 | |

| 很低 | 通過預防控制消除失效。 | 清除失效 | 1 |

| 設計失效模式效應分析(DFMEA) 偵測度(D)風險指數 |

|||

| 偵測機會 | 判定準準則: 被設計控制偵測到的可能性 |

偵測可能性 | 等級 |

| 無 | 非現行控制:無法偵測或未分析 設計控制將不會和(或)不能偵測出潛在原因/機制和隨後的失效模式;或者根本沒有設計管制 |

不可能 | 10 |

| 不容易 | 設計分析與探測能力弱,模擬分析與預期的實做條件無關聯 設計控制幾不可能偵測出潛在原因/機制和隨後的失效模式的機會 |

很微小 | 9 |

| 設計定稿後/設計發布前 | 設計定稿後,設計發布前使用GO/NO-GO治具對產品進行確認(接受標準/功能檢查) 設計控制偵測出潛在原因/機制和隨後的失效模式的機會微乎其微 |

微小 | 8 |

| 設計定稿後,設計發布前通過試驗到失效的試驗對產品進行確認(測試持續到洩漏/彎曲/破裂) | 很低 | 7 | |

| 設計定稿後,設計發布前通過老化試驗對產品進行確認(數據趨勢/數據前後差異) | 低 | 6 | |

| 設計定稿前 | 設計定稿前,使用GO/NO-GO治具對產品進行確認(接受標準/功能檢查) | 中等 | 5 |

| 設計定稿前,通過試驗到失效的試驗對產品進行確認(測試持續到洩漏/彎曲/破裂) | 中等偏高 | 4 | |

| 設計定稿前,通過老化試驗對產品進行確認(數據趨勢/數據前後差異) | 高 | 3 | |

| 模擬分析 | 設計分析與探測能力很強,在設計定稿前模擬分析,與實際或預測的操作條件關聯高 | 很高 | 2 |

| 不需要 | 由於有了設計方案(已驗證的設計標準)的充分預防,失效無法發生 | 幾乎可確定 | 1 |

| 製程失效模式效應分析(PFMEA) 嚴重度(S)風險指數 |

||||

| 效應 | 判定準則: 產品之影響嚴重程度(客戶效應) |

等級 | 效應 | 判定準則: 製程之影響嚴重程度(製程/組裝效應) |

| 不符合安全性或法規要求之失效 | 失效模式影響到產品操作,及/或不符合政府法規,失效發生無法預警 | 10 | 不符合安全或法規之失效 | 可能危害操作者安全(機構或組裝)而無預警 |

| 失效模式影響產品操作,或不符政府法規,失效發生可以預警 | 9 | 可能危害操作者(機構或組裝)而有預警 | ||

| 主要功能喪失或降低 | 主要功能喪失(車輛無法操作,但不影響安全) | 8 | 嚴重阻礙 | 產品可能必須100%報廢,生產線停線或停止出貨。 |

| 主要功能喪失車輛可操作,且車輛操作性降低) | 7 | 顯著阻礙 | 可能必須部分產品報廢,變異來自主要製程,包含降低產線流速或增加人力 | |

| 次要功能喪失或降低 | 次要功能喪失(車輛可操作,但舒適性/方便性之功能無法操作) | 6 | 中等阻礙 | 生產的產品必須100%線外重工或判定合格與否 |

| 次要功能降低(車輛可操作,但舒適性/方便性之功能操作性降低) | 5 | 生產的部分產品必須線外重工或判定合格與否 | ||

| 干擾 | 有外觀、可聽噪音,大多數客戶(75%)會察覺車輛操作的不舒適 | 4 | 100%生產中產品必須在投入生產前於生產工站重工 | |

| 有外觀、可聽噪音,許多客戶(50%)會察覺操作的不舒適 | 3 | 部分生產中產品必須在投入生產前於生產工站重工 | ||

| 有外觀、可聽噪音,少數識別敏銳客戶(25%)會察覺操作的不舒適 | 2 | 次要阻礙 | 於製程、操作,或對操作者有輕微不方便 | |

| 無影響 | 無可識別的影響 | 1 | 無影響 | 無可識別的影響 |

| 製程失效模式效應分析(PFMEA) 發生度(O)風險指數 |

|||

| 可能性 | 判定準則: 發生原因(發生頻率:項目/車輛) |

Cpk | 等級 |

| 很高 | ≥ 1/10 或 100/1,000 | <0.33 | 10 |

| 高 | ≥ 1/20 或 50/1,000 | ≥0.33 | 9 |

| ≥ 1/50 或 20/1,000 | ≥0.51 | 8 | |

| ≥ 1/100 或 10/1,000 | ≥0.67 | 7 | |

| 中 | ≥ 1/200 或 5/1,000 | ≥0.83 | 6 |

| ≥ 1/500 或 2/1,000 | ≥1.00 | 5 | |

| ≥ 1/1,000 或 1/1,000 | ≥1.17 | 4 | |

| 低 | ≥ 1/10,000 或 0.1/1,000 | ≥1.33 | 3 |

| ≥ 1/100,000 或 0.01/1,000 | ≥1.50 | 2 | |

| 很低 | ≥ 1/1,000,000 或 0.001/1,000 | ≥1.67 | 1 |

| ※註:這個數值可能各家規定的會不太一樣,建議應該依照個公司的狀況自行制定個等級要求。 ※註:這裡的Cpk數值與發生率並沒有絕對的對價關係,只是一個大概的估算與等級分類之用。 |

|||

| 製程失效模式效應分析(PFMEA) 偵測度(D)風險指數 |

|||

| 偵測機會 | 判定準準則:偵測性經由製程管制 | 偵測可能性 | 等級 |

| 無 | 無現行製程管制:無法偵測或分析 | 不可能 | 10 |

| 任何階段 不可偵測 |

失效模式和/或錯誤(原因)不易偵測 (亦即:亂數稽核) |

很微小 | 9 |

| 後製程問題偵測 | 後製程失效模式偵測,經由操作員之視覺/ 觸覺/聽覺的手段 |

微小 | 8 |

| 問題偵查 來源 |

製程工站失效模式偵測,經由操作員之視覺/觸覺/聽覺的手段,或後製程之計數值量測(Go/No-Go,扭力板手…等) | 很低 | 7 |

| 後製程問題偵測 | 後製程失效模式偵測,經由操作員之計量值量測,或製程工站之計數值量測(Go/No-Go,扭力板手…等) | 低 | 6 |

| 問題偵查來源 | 製程工站偵測,由操作員之計量值量測或製程工站自動控制,當偵測異常零件主動通知操作員(燈號,蜂鳴器…等),治工具之設定和首件檢查(僅針對設定set up) | 中等 | 5 |

| 後製程問題偵測 | 後製程失效模式偵測,經由自動控制主動偵測異常零件並自動鎖定於製程工站,防止不良品流入製程 | 中等偏高 | 4 |

| 問題偵查來源 | 製程工站錯誤(原因)偵測,經由自動控制主動偵測錯誤異常零件並剔除,防止其流入製程 | 高 | 3 |

| 錯誤偵測和/或問題預防 | 錯誤(原因)預防,經由治工具設計、機械設計、零件設計。異常零件無法被生產,因為於產品/製程中已設計防錯機制 | 很高 | 2 |

| 不適用偵測;缺失預防 | 由於有了設計方案(已驗證的設計標準)的充分預防,失效無法發生 | 幾乎確定 | 1 |

延伸閱讀:

Cpk要求管控1.33的數字是怎麼來的呢?

到底管制圖中CPK與PPK意義上的有何不同?如何計算?

為什麼統計的樣本標準差計算要除(n-1)而母體標準差則除n?

介紹【Gage R&R】的重複性(Repeatability)與再現性(Reproducibility)

|

|

訪客留言內容(Comments)

訪客留言注意事項:

1.首次留言須通過審核後內容才會出現在版面上,請不要重覆留言。

2.留言時請在相關主題文章下留言,與主題不相關的留言將會被視為垃圾留言,請善加利用【搜尋框】尋找相關文章,找不到主題時請在「水平選單」的「留言板」留言。

3. 留言前請先用【搜尋框】尋找相關文章,自己做一點功課後再留言。沒有前因後果的內容,工作熊不一定會瞭解你在說什麼,就更無法回答你的問題。

4. 工作熊並非某一方面的專家,所以回答的內容或許會有不正確的地方,服用前還請三思。如果您想詢問關於電路板方面的工程問題,請前先參考這篇文章【詢問工程問題,請提供足夠的資訊以利有效回答】 把自己的問題想清楚了再來詢問,並且請提供足夠的資訊,這樣才能有效回答問題。

5. 工作熊每則留言都會看,但不會每則留言都回答,尤其是只有問候之類的內容。

6. 留言詢問時請注意您的態度,工作熊不是你的「細漢」,更沒有拿你的薪水,所以不接受吆喝工作熊的態度來回答你的問題。

7. 原則上工作熊不接受私下電子郵件、電話、私訊、微信或任何即時通聯絡。

8. 自2021年7月起Google將停止最新文章電子郵件通知,如果你想隨時接收部落格的最新文章可以參考這裡。

工作熊您好,感謝您用心彙整紀錄這麼好的文章!

針對FMEA工具的使用,是否需要上付費課程呢?來增加工具使用的熟練度?

小弟本身任職於自行車組裝的品管人員,謝謝!