|

|

|

決定PCB的連板拼板數量時應該考慮的幾個因素

一般來說,當設計工程師把印刷電路板(Printed Circuit Board)的外觀形狀決定下來後,接著就應該馬上進行電路板(PCB)的合板/拼板/連板 (panelization)的準備動作。進行連板的目的不外乎下列兩個主要因素:

- 增加生產線的產出。尤其是SMT貼片的效率。

- 減少板材的損耗。也就是提昇PCB板材的利用率。

最常見到的連板通常會以兩片以上的相同電路板合成一塊大電路拼板,比如 2 in 1 (二合一),3 in 1 (三合一),4 in 1 (四合一)等。也有用不同形狀的電路板合成一塊大板子的情形,但不多見,因為「生管(Planner)」在安排生產時較難配合剛好數量的不同板子,而且有時候出現鐵板(無法修理的壞板)就更麻煩。

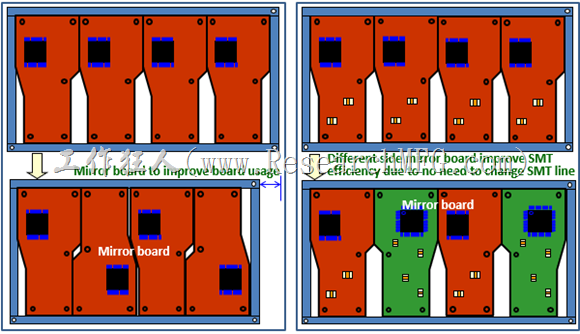

也有將同一片板子作成【陰陽板(mirror-board)】的例子,【陰陽板】大多意謂著將PCB板子做正(top)、反(bottom)面配置於同一面,也就是一正一反組合,而這通常運用在零件較少的電路板上,比如手機板,這樣就可以充分利用SMT的長線打板貼片能力,以增加產線的效率,但缺點是貼片打件上會有所限制,而且可能造成零件受熱不均的現象,比如說有些電路板會把較重的零件集中設計在某一面,然後該面就會作為第二次貼片打件以避免較重零件重複過回流焊時掉落或重融錫的風險,當然如果有這類狀況的板子就比較不建議採用【正反陰陽板】的設計。

還有些板子上面可能有較容易吸熱的零件(如大面積的ATM讀卡槽),也比較不適合採用【陰陽板】的設計。當然也有變通的【陰陽板】貼片打件法可以克服這種問題,但先不在此討論。

基本上,在設計PCB需要多少連板時,應該要考慮下列幾個因素:

其實不論如何生產或設計,最終都離不開金錢的考量,所以應該把所有的因素轉化成金額來作最後衡量標準才能選出一個最合適的拼板方法。

考慮電路板材的最佳使用率

一般的電路板廠商為了快速量產及壓低成本,都會有其基本的標準板材大小,比如說 16.16"x16.16", 18.32"x18.32", 20.32"x20.32",…等(板材大小取決於個別廠家,可能會有不同大小),我們要做的就是盡量把這些板材全部利用完,也就是說要選擇一張合適的標準板材大小,並盡量在一片大板內塞進最多的拼板,來達到板材最佳利用率的目的。

因為單片電路板的價錢一般會隨著板材的大小來定價錢,同樣一張板材可以塞得下越多單片電路板,則電路板的價錢就會越便宜。當然,電路板的價錢還得考慮是幾層板、鑽幾個孔、有沒有HDI…等。

考慮 SMT 的打件/貼片效率

SMT產線通常會有所謂的長線及短線配置之分,短線就是機器設備少一點的線,大多只有一部快速機及一台慢速泛用機,最多就是再多加一部快速機;長線則是機器設備多一些的線,也就是快速機及慢速泛用機多擺給它幾部。但是不論長短線,錫膏印刷機總是有的,一般來說,以板長150mm的拼板為例,印刷一次錫膏的時間約需30~40秒,如果僅以 2 in 1 的拼板來投入SMT短線,那麼可能每一台機器所分配到的時間約為10~26秒,很明顯的時間全都低於錫膏印刷的時間,也就是說後面的貼片機應該會有一定的時間閒置(idle)在等錫膏印刷機,這樣就造成了昂貴的SMT貼片機器空轉,也減少了產能。

如果把 2 in 1的拼板改為 4 in 1,那麼效率馬上就提昇 (每小時的產出增加)

2 in 1 board 錫膏印刷(秒)

快速機一(秒)

快速機二(秒)

慢速機(秒)

瓶頸時間(秒)

每小時

產出Top 38

26

26

10

38

188片

Bottom 40

34

35

24

40

180片

4 in 1 board 錫膏印刷(秒)

快速機一(秒)

快速機二(秒)

慢速機(秒)

瓶頸時間(秒)

每小時

產出Top 38

52

52

20

52

276片

Bottom 40

68

70

48

70

204片

註:

1. 每小時的產出: { [ 60(秒/分鐘) x 60(分鐘/小時) ] / 瓶頸時間(秒) } x 合板數量。

考慮SMT錫膏印刷偏移及SMT打件的品質

PCB拼版後會有一個很嚴重的問題,那就是板子的漲縮率,當板子越拼越大時,單板到單板之間的尺寸公差就會變成影響到後續SMT錫膏印刷與打件品質的一個致命傷。

有些板廠因為選擇的板材及本身製程的限制,無法將單板到單板間的公差限制得更小,這在以前貼片打件的零件還很大時不會有太大問題,但是在0402以下及細間腳零件普及後就很容易出問題。

因為在鋼板上面印刷錫膏的開孔位置都是固定的,如果連板的單板間尺寸差異過大,就會造成錫膏印刷整體偏移的情形,錫膏一旦印刷偏移,墓碑、短路、空焊…等問題就會跟著出現。

這種問題特別容易出現在不同板廠生產同一片PCB的情況,因為各家PCB板廠的生產工藝有所差異,於是不同板廠所生產的PCB就會有不同的漲縮,單板與單板間的公差也會有所差異,但是SMT產線用的卻都是同一片鋼板,就容易出現錫膏印刷偏移的問題。

另外,就工作熊個人的瞭解,電路板廠商會比較希望連板的數目越少越好,因為這樣可以減少所謂 cross board (X-board) 的損失。所謂 cross-board 就是拼板中有一片以上的不良單板,一般的SMT打件工廠都不喜歡接受這種板子,因為會造成生產效率上的損失,還浪費錫膏,但這種電路板在製程中又無法完全避免,所以連板數越多,電路板廠報廢的數量就會越多,相對的成本就會提高。

就如同一開始工作熊說過的,最終的結果還是要換算成金錢,來計算採用幾連板材是最佳的連板數。而且可能不同的板廠及不同的 SMT 工廠的結果都會稍有所不同。

其次還需要考慮電路板組成後的後製程中的裁板及去板邊該採用V-cut或是 router(撈板) 製程,這些也會影響到連板的設計,有機會再討論…

延伸閱讀:

電路板去板邊—手動去板邊

SMT前PCB後製人工手動拼板

電路板去板邊—V-Cut 分板機

電路板去板邊—Router 切割機

|

|

訪客留言內容(Comments)

Hi 熊大

這篇的內容,個人覺得還少了薄板跟小板的問題

當然這要看各家板廠的技術能力

通常,薄板跟小板是不建議排太大的連板

另外還有牽扯到板彎翹跟板子外型造成的拼接與否

最終當然是由產能/良率/成本 三方來做最終評估

熊大你好

近幾年因為遇到成本檢討計畫被要求要提升連板數量, 但卻不知除了生產線的驗證以外是否還要進行可靠度驗證.

初步想法, 電路板的主要設計沒有改變, 而是連板數量增加, 所以主體結構是一樣的, 增加連板數可能改變連筋位置, 若板邊切割位置與切割方式相同, PCBA 應當沒有可靠度風險, 反之如果切割方式或是有新增連筋則變因提高, 需要評估驗證範圍.

訪客留言注意事項:

1.首次留言須通過審核後內容才會出現在版面上,請不要重覆留言。

2.留言時請在相關主題文章下留言,與主題不相關的留言將會被視為垃圾留言,請善加利用【搜尋框】尋找相關文章,找不到主題時請在「水平選單」的「留言板」留言。

3. 留言前請先用【搜尋框】尋找相關文章,自己做一點功課後再留言。沒有前因後果的內容,工作熊不一定會瞭解你在說什麼,就更無法回答你的問題。

4. 工作熊並非某一方面的專家,所以回答的內容或許會有不正確的地方,服用前還請三思。如果您想詢問關於電路板方面的工程問題,請前先參考這篇文章【詢問工程問題,請提供足夠的資訊以利有效回答】 把自己的問題想清楚了再來詢問,並且請提供足夠的資訊,這樣才能有效回答問題。

5. 工作熊每則留言都會看,但不會每則留言都回答,尤其是只有問候之類的內容。

6. 留言詢問時請注意您的態度,工作熊不是你的「細漢」,更沒有拿你的薪水,所以不接受吆喝工作熊的態度來回答你的問題。

7. 原則上工作熊不接受私下電子郵件、電話、私訊、微信或任何即時通聯絡。

8. 自2021年7月起Google將停止最新文章電子郵件通知,如果你想隨時接收部落格的最新文章可以參考這裡。

都會有其基本的標準板材大小,比如說 16.16″x16.16″, 18.32″x18.32″, 20.32″x20.32″,…等?

現在板材不是36*42,40*42,48*42inch 標準板材嗎!

陰陽板最佳化是在大量生產,如果大零件不多,可以使用膠固定,零件佈局通常要跟RD,Layout協調,這一關需要有SMT製程經驗,對設備較熟悉的engineer執行